STORY

歴史が大きく変わるとき、それは外から見ると突然の出来事です。

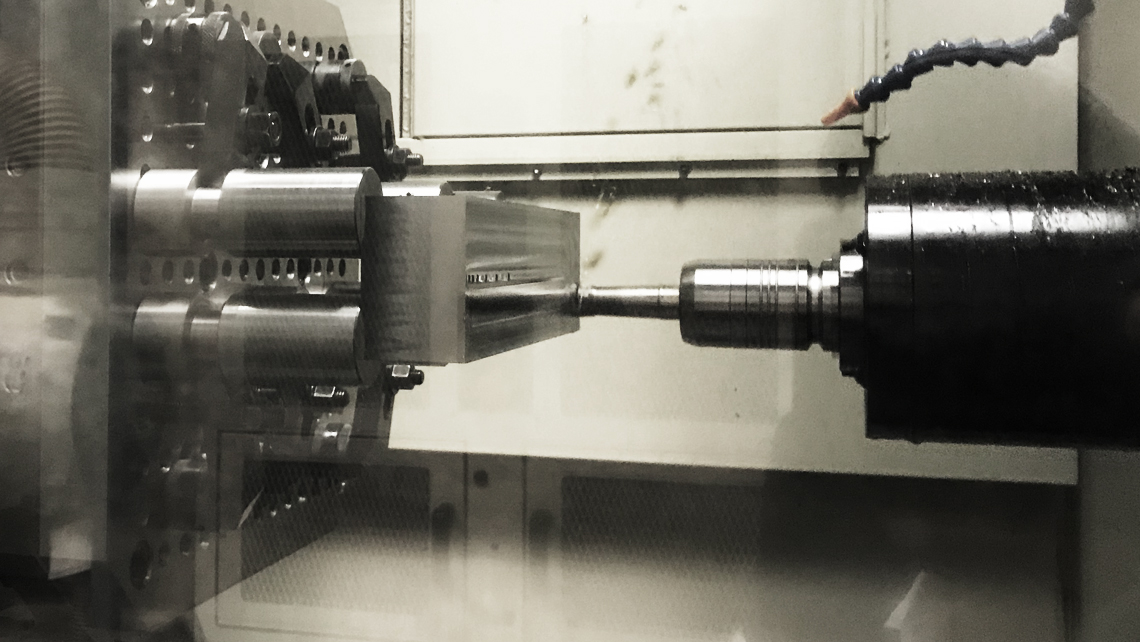

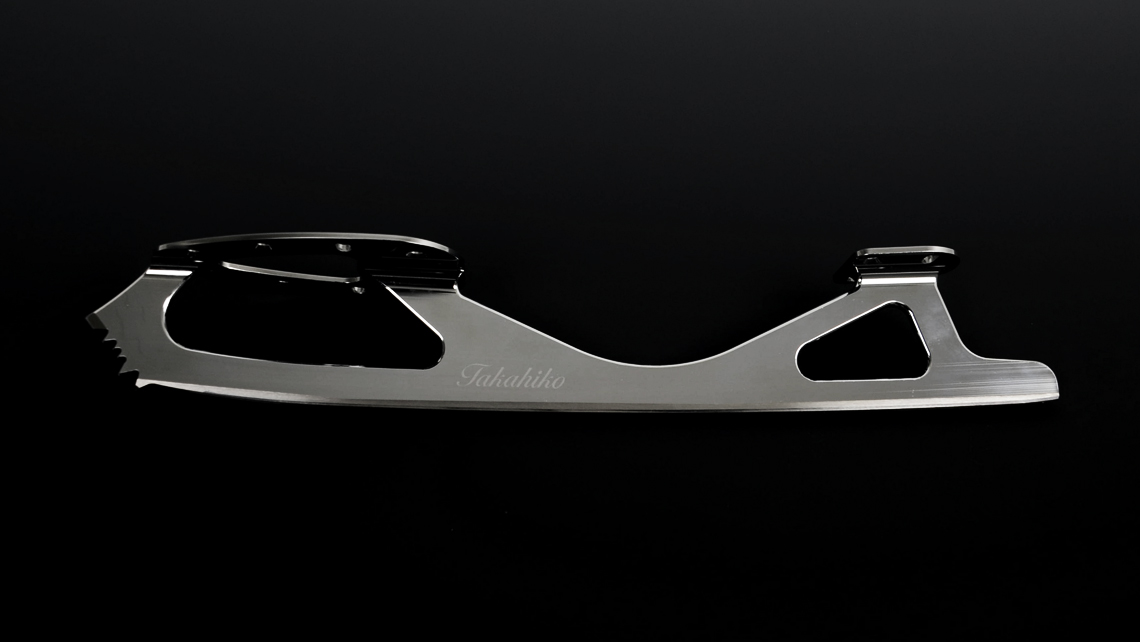

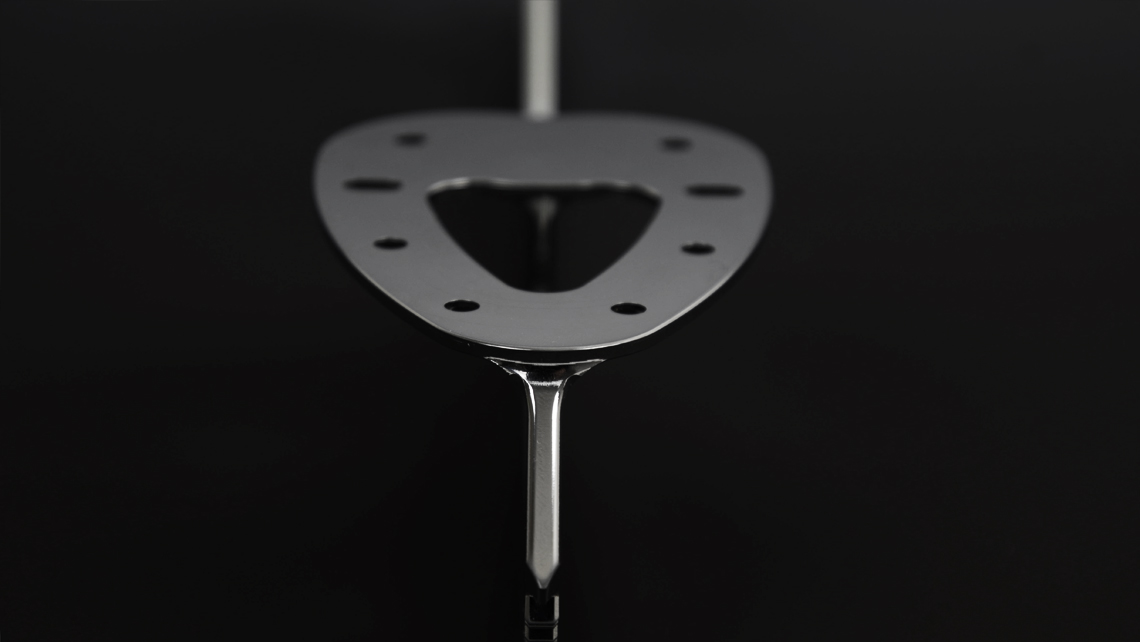

KOZUKA BLADESは、革新的な最新技術と超高精度なデータ制御を使用し“ひとつ”の金属の塊から削り出すブレードによって、フィギュアスケートの歴史を大きく変えようとしています。

このブレードが完成する裏側には、様々な問題に地道に向き合いながら開発を進めてきた長い年月の日々があります。

その“ひとつひとつ”に向き合ってきた事実と、“ひとつ”にこだわり続けていく私たちの姿勢が、フィギュアスケートの未来を変えると信じています。

歴史が大きく変わるとき、それは外から見ると突然の出来事です。

KOZUKA BLADESは、革新的な最新技術と超高精度なデータ制御を使用し“ひとつ”の金属の塊から削り出すブレードによって、フィギュアスケートの歴史を大きく変えようとしています。

このブレードが完成する裏側には、様々な問題に地道に向き合いながら開発を進めてきた長い年月の日々があります。

その“ひとつひとつ”に向き合ってきた事実と、“ひとつ”にこだわり続けていく私たちの姿勢が、フィギュアスケートの未来を変えると信じています。